电解槽技术从实验室到吉瓦级产业化的核心工程难题

当电解水制氢技术从实验室千瓦级样机迈向吉瓦(GW)级产业化应用时,核心挑战已超越催化剂活性、膜电导率等科研问题,转而聚焦系统工程层面,需跨越实验室研发与工业化生产的“鸿沟”。以下从四大核心工程难题及成功规模化路径展开分析。

一、均质化困境:从“工艺品”到“工业品”的一致性突破

实验室中,科研人员可制备活性面积仅几至几十平方厘米的高性能膜电极,而吉瓦级电解槽需数万平方米膜电极,由数十万甚至上百万个重复单元构成,一致性成为关键。

1. 材料批次一致性的量级跃升:实验室烧杯中均匀分散的催化剂浆料,在吨级反应釜中需应对搅拌剪切场、温度梯度、溶剂挥发动力学的变化,这些因素可能导致粒径分布、离聚物包覆状态差异,直接影响催化层微观结构;实验室使用的稳定膜片,在千米级连续化生产中,需保证厚度、离子交换容量、机械强度的面内与卷间一致性,微米级缺陷或不均会在串联电堆中放大为局部过载或气体交叉。

2. 制造工艺的精度与可重复性难题:涂布工艺从手工刮刀升级为百米/分钟的高速狭缝涂布后,浆料流变性、干燥动力学发生质变,边缘效应、厚度波动、干燥条纹等宏观缺陷概率骤升,微小不均会在吉瓦级规模下累积为严重性能损失与安全隐患;组装工艺中,实验室单电池或短电堆可通过精密夹具实现均匀压装,而包含数千个单体的吉瓦级电堆,需确保数米长压装平面上每个单体压力均匀,微小压力梯度会导致接触电阻不均、局部电流密度过高,引发热点并加速衰减。

二、尺度效应:多物理场分布的失衡与重构

电堆尺寸和功率指数级增长时,内部物理场分布并非简单放大,而是出现非线性变化,甚至颠覆性重构。

1. 电流与电压分布的“短板效应”:吉瓦级电堆总电流达吉安培级别,需均匀分配至数十平方米端板,再通过数十万对双极板传导至各膜电极,端板设计、母线排布不当会导致边缘与中心电流密度严重不均;单个电池毫伏级电压差异,在串联成百上千节后会放大为可观偏差,系统需耐受“木桶效应”而非依赖最差性能电池。

2. 热管理与流体分布的“死区”风险:吉瓦级电堆废热功率达数百兆瓦(相当于中型热电厂),传统冷却流道放大后流阻、传热效率剧变,需设计分级、分区、可调控的冷却系统,避免局部温差超5℃(否则显著影响寿命);水或碱液需在数万条平行流道中等量分配,同时高效排出氢气与氧气,尺度放大后流道内气液两相流行为复杂,易形成气栓或电极角落“死区”,导致局部反应物枯竭、浓度极化激增。

3. 机械应力与“膨胀”的累积影响:数十米长电堆在冷热循环中,材料热膨胀会累积成厘米级尺寸变化,需安全吸收释放应力以避免密封失效、结构变形或组件开裂;高压类型电解槽的吉瓦级系统需巨型压力容器或耐压壳体,其设计、制造、检验标准与实验室小型容器完全不同,涉及疲劳分析、缺陷容限、大规模焊接等重型装备制造难题。

三、系统集成:从“单机”到“工厂”的复杂性跃迁

吉瓦级电解系统并非放大版电解槽,而是复杂化工厂,需解决多系统协同问题。

1. 电力电子与电网交互的巨系统挑战:吉瓦级整流设备需兼顾效率、可靠性,同时治理注入电网的谐波污染,超出传统电化学范畴;系统需与波动性可再生能源耦合,具备秒级至分钟级快速功率响应能力,对电源控制算法、电堆动态性能、辅助设备协调提出极高要求。

2. 平衡系统(BOP)的可靠性与效率权衡:BOP能耗是项目经济性关键,气体处理设备(压缩、干燥、纯化)从实验室“附件”变为核心耗能单元,需优化选型并与主工艺耦合(如利用电解槽废热再生干燥剂);系统每小时需数千吨超纯水,水资源获取、循环利用及废水处理成为厂级必解问题,涉及环境评估与大量基础设施建设。

3. 控制与安全系统的层级重构:控制系统需从“直接控制”单电堆,升级为“分布式协同优化”智能系统,协调数十个并联电堆模块、上百台大型旋转设备及数千个传感控制回路;氢气处理量达吨/小时级别,泄漏风险指数级放大,安全系统需按最高等级流程工业标准设计。

四、可靠性、可维护性与成本的“不可能三角”

投资者核心关切集中于长期可靠性、维护便利性与成本控制,三者需协同突破。

1. 寿命预测的“失真”难题:实验室数千小时衰减数据难以外推至商业运行所需的8万小时(约10年),规模放大后材料衰减机理可能因物理场不均改变,需基于运行大数据与物理模型建立高保真寿命预测工具,降低投资风险。

2. 模块化设计与在线维护的必然性:吉瓦级电解槽无法因单个部件失效停机数月,需设计成数百个可独立隔离、抽换的标准化子模块,同时解决在线诊断、快速隔离、机械接口标准化等工程问题。

3. 制造成本的“学习曲线”与供应链保障:从手工/半自动转向全自动生产线是降本核心,设备设计需提前考虑可制造性,适配高速、低成本量产工艺;稳定、高质量、低成本的关键材料(如膜、催化剂、钛板)供应链是产能释放前提,避免受制于外部因素。

成功规模化的核心路径

1. 逐级放大,充分验证:遵循“实验室-中试(10-100kW)-示范(MW级)-商业(10-100MW模块)-吉瓦级工厂”阶梯,每一级解决对应尺度核心问题,积累数据与经验。

2. 数字化与仿真先行:利用计算流体力学、有限元分析、系统建模等工具,在虚拟环境完成大部分放大设计与优化,减少试错成本。

3. 构建跨学科团队:打破学科壁垒,让电化学家与机械工程师、控制专家、工厂设计师从项目初期协同工作。

吉瓦级电解水制氢工厂本质是高度集成的能源-化工联合装置,攻克其工程难题不仅为生产廉价绿色氢气,更旨在重塑现代工业大规模、高效率、智能化制造复杂能源装备的能力,最终胜利者将是掌握复杂系统工程的组织。

超声波喷涂技术作为一种精密涂覆工艺,凭借独特的雾化原理与性能优势,在电解槽制造领域展现出关键作用,尤其为质子交换膜(PEM)、阴离子交换膜(AEM)等电解槽的规模化、高质量生产提供了有效解决方案。

从实际应用来看,超声波喷涂技术已验证其产业化价值:在量产场景中,部分喷涂系统可实现每小时 0.8 平方米的催化剂喷涂速率(相当于年产 12 万片 250cm² 规格的膜电极),且能 7 天不间断运行;同时,经该技术涂覆的电解槽,不仅耐腐蚀性与寿命显著提升,还能降低单位制氢能耗,适配绿氢生产的经济性需求。

随着氢能产业向吉瓦级规模推进,超声波喷涂技术的应用前景将进一步拓展:一方面,技术将向更高精度(如纳米级涂层控制)、更低成本(如多喷嘴集成系统)迭代,适配更大尺寸电解槽部件的涂覆需求;另一方面,其环保与高效特性将助力电解槽制造摆脱传统工艺的局限,成为推动氢能产业规模化、低碳化发展的关键装备技术之一。

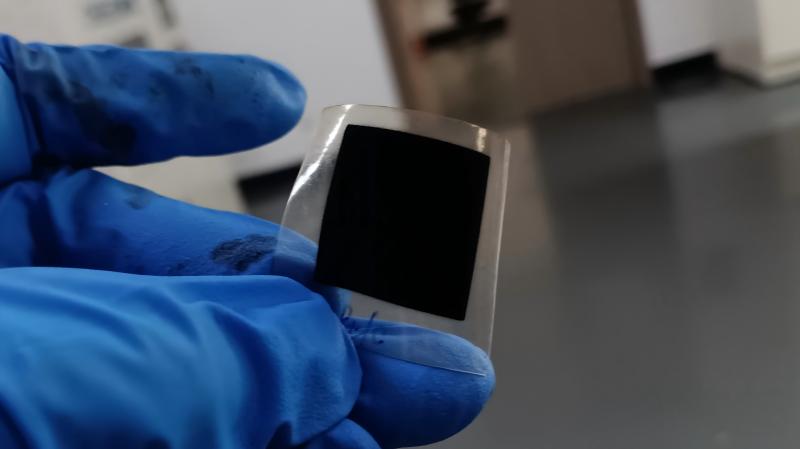

杭州驰飞超声波设备有限公司具备专业的膜电极定制服务能力,可针对燃料电池、电解水制氢、新能源储能等不同应用场景,为客户提供高度适配的个性化解决方案。

定制服务覆盖多维度核心需求:既能根据客户指定的活性面积、膜层厚度、孔隙率等关键参数优化结构设计,又能结合自身超声波涂覆技术优势,实现催化剂层、质子交换膜等组件的精准制备,确保膜电极在导电性、化学稳定性及循环寿命上完全匹配客户实际工况。

此外,团队可提供从方案设计、小批量试产到批量交付的全流程支持,还能依据客户样品或技术指标开展性能调试,并通过严格的电化学测试体系保障产品质量,助力客户高效推进相关项目落地。